Os materiais de liga de magnésio são adequados para componentes estruturais de paredes finas e grandes componentes estruturais internos devido à sua excelente fluidez de fundição.

1.1 Portas

As vantagens da liga de magnésio como material para os painéis internos da porta são seu peso leve, geralmente com uma resistência à tração maior que 220 MPa e um alongamento maior que 10%. Como a liga de magnésio é suscetível à corrosão, as conexões geralmente não são soldadas, mas aparafusadas ou coladas.

Em 2004, o peso dos componentes da porta lateral Mg do Aston Martin DB9 foi reduzido em cerca de 43%. O painel interno fundido integral do cupê Mercedes S-Class pesa apenas 4,56 kg.

Em 2009, a Mercedes continuou a usar essa tecnologia para desenvolver portas modelo T Classe E. A avaliação de redução de peso da Lotus Engineering do crossover Toyota Venza 2009 descobriu que peças fundidas de magnésio pesando mais de 26 quilos foram usadas dentro das portas laterais e elevatórias, resultando em uma redução de peso de 41%.

Em 2012, um projeto patrocinado liderado pelo Departamento de Energia da General Motors (GMC) desenvolveu uma estrutura interna de porta Mg fundida integrada, que incorporou o alto-falante da porta ao design de fundição e reduziu o peso em 50%.

Além da Mercedes, a Aston Martin Vanquish S também realizou trabalhos de desenvolvimento na área de fundição de painéis internos de portas laterais de liga de magnésio, conforme mostrado na figura (a).

A Fiat Chrysler Automobiles anunciou que a nova porta traseira do Jeep Wrangler 2018 usa peças fundidas Mg, conforme mostrado na figura (b).

O espaço limitado disponível nas portas dos carros e as restrições nas partes abertas das peças fundidas projetadas para extrusão de componentes requerem design criativo para atender aos requisitos de rigidez e colisão. Em 2010, o painel da porta interna Lincoln MKT foi o primeiro componente de abertura e fechamento de Mg fundido, com a tecnologia central sendo o uso de reforços apropriados e ferramentas suaves em um processo de otimização de design contínuo. Para o modelo de 2017, o Chrysler Pacifica usou peças fundidas de liga de magnésio na porta traseira, com reforço e espessura adicionais para melhorar o desempenho da porta traseira. Ao mesmo tempo, o projeto integrado substituiu nove componentes, reduzindo o peso total em 50%, conforme mostrado na figura (c).

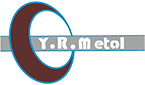

1.2 Quadro frontal e partes superiores

Substituir aço hidráulico, aço tubular, alumínio extrudado e materiais compósitos plásticos por liga de magnésio fundido como componentes de estrutura frontal ajuda a reduzir custos variáveis adicionais. Em 2003, a Ford desenvolveu um componente de suporte frontal para o F-150 caminhão leve, reduzindo o peso em cerca de 4,6 kg. Até agora, a Ford utilizou habilmente a flexibilidade da fundição em liga de magnésio para manter a competitividade de seus produtos no mercado.

Em 2007, o Ministério da Ciência e Tecnologia da China, os Estados Unidos e o Canadá lançaram o projeto "Pesquisa e Desenvolvimento de Estruturas Front-End para Veículos de Magnésio", que é um bom exemplo de promoção de ponderação leve de quadro frontal.

O Tesla Model S, desenvolvido em 2012, usa uma estrutura frontal de liga de magnésio totalmente fundida, pesando apenas 6,49 kg, conforme mostrado na figura (a). A estrutura frontal do Porsche Panamera G2 é feita de AM50A, com uma redução de peso de 3,5 kg (figura (b)). O material de suporte frontal para o Range Rover é AM60B, atingindo uma redução de peso de 7,1 kg (figura (c)).

Em 2009, o componente frontal superior do Jaguar XJ era feito de liga de magnésio AM60B, pesando 4,6 kg, conforme mostrado na figura (d). Comparado com a solução de tubo de alumínio expandido hidráulico da geração anterior, o peso foi reduzido em 30%.

Em 2015, o componente dianteiro superior Mercedes-AMG GT era feito de liga de magnésio AM60B, conforme mostrado na figura (e). O peso total foi de 3,5 kg, fixado com parafusos.

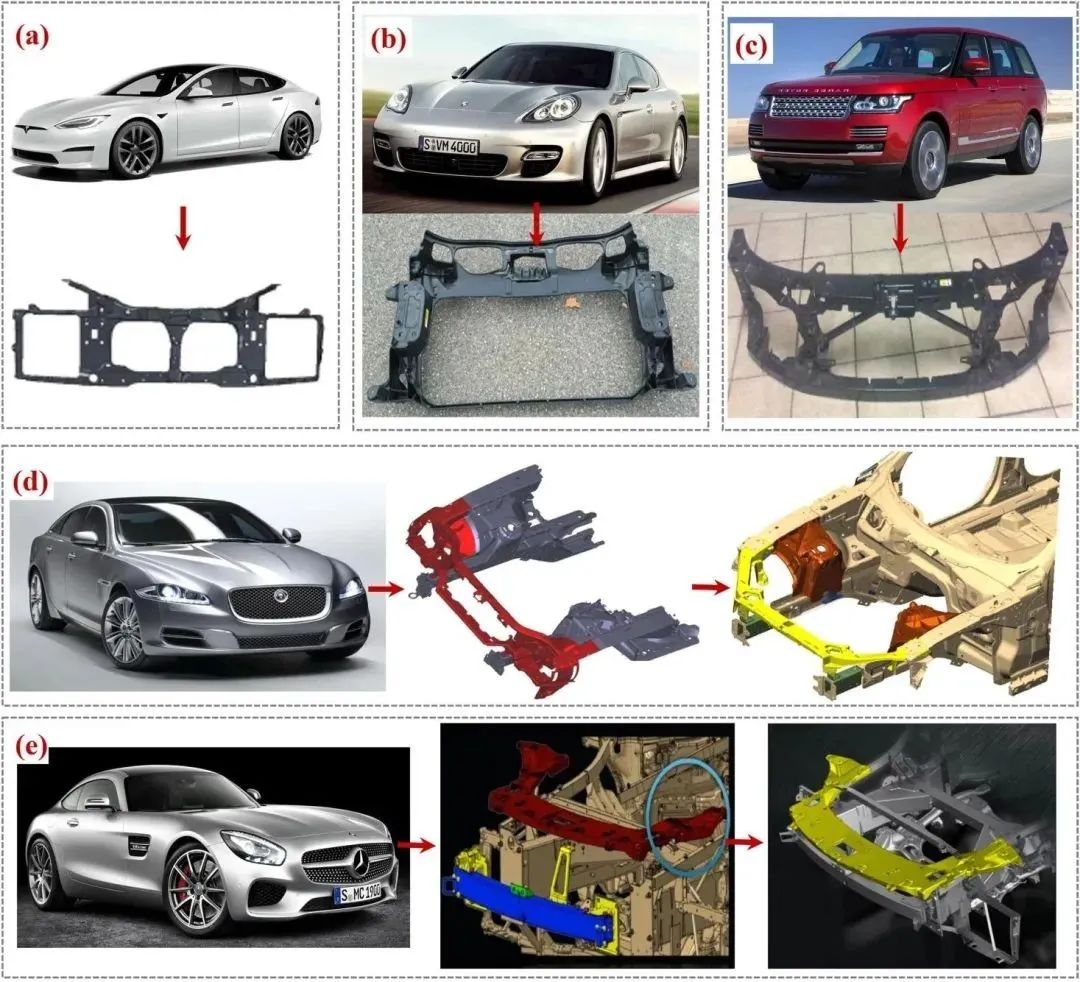

1.3 Telhados de painel

Em 1997, o Chevrolet C-5 Corvette introduziu um teto monolítico de liga de magnésio fundido, que tem sido usado em conversíveis GMC e BMW Série 3 até hoje.

Mg também é usado na capota rígida e na estrutura do teto do Cadillac XLR conversível.

A série de carros Mercedes-Benz SL/SLK também usa um teto dobrável Mg, como mostrado em (a).

A Chrysler introduziu uma estrutura de carroceria leve com uso intensivo de magnésio em seu programa de veículos de alta economia de combustível. Substituição do telhado do painelMaterial com liga de magnésio pode reduzir o peso em mais de 40% em comparação com as estruturas de aço tradicionais, como mostrado em (b).

1.4 Capô de motor e tampa do porta-malas

Já em 1951, a GMC fabricou um protótipo de capô de motor para o Buick LeSabre e, em 1957, fabricou vários painéis de carroceria para o carro de corrida Chevrolet Corvette SS e, em 1961, fabricava capuzes de motor.

A Mercedes-Benz também tentou usar o AM50 para fabricar a tampa do porta-malas do carro E-Class Touring, que pesava 15.310 gramas.

Sistema de Chassis

A aplicação de liga de magnésio no chassi do automóvel é uma consideração para o peso leve, desempenho de segurança, resistência, plasticidade e resistência à corrosão do automóvel.

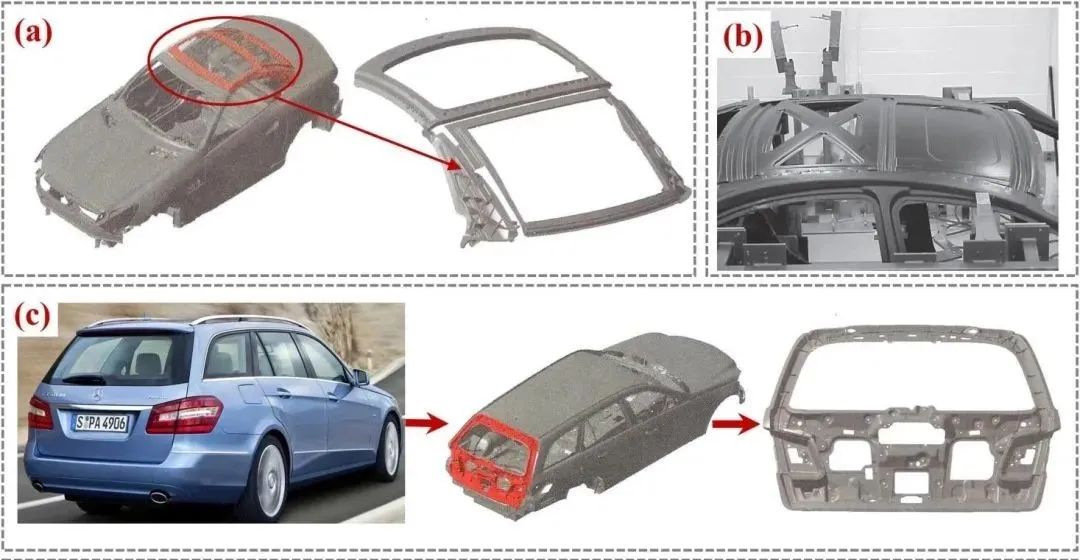

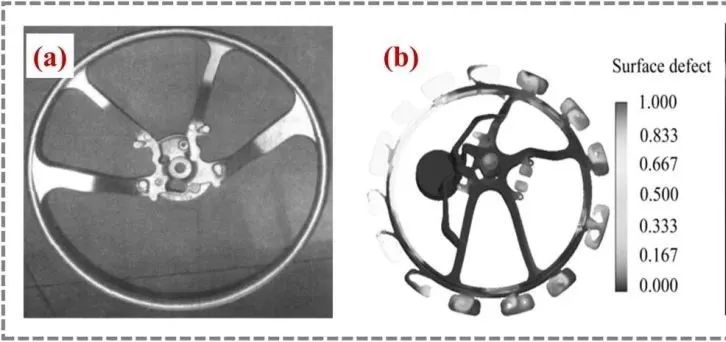

2.1 Rodas

Em comparação com os materiais de alumínio, as rodas de liga de magnésio têm maior resistência e tenacidade. Aparência estética, desempenho de absorção de choque e dissipação de calor também são as principais vantagens das rodas de liga de magnésio. Na série de karting que conhecemos, o peso médio dos cubos de roda de liga de magnésio é de cerca de 560 gramas, enquanto o peso do mesmo tipo de produtos aumentou em cerca de 300 gramas. As rodas são as peças giratórias sob a suspensão do carro, e o desempenho de manuseio e conforto de todo o carro estão intimamente relacionados às rodas de liga leve de magnésio.

No entanto, devido ao alto custo variável e à baixa aplicabilidade da liga de magnésio, atualmente ela é aplicável apenas a esportes ou corridas de alto desempenho.

Em 1967, a Ferrari atualizou o modelo 330P3 para o modelo 330P4, usando cubos de roda de liga de magnésio e pneus mais largos. A Ferrari imediatamente os usou em corridas até que o primeiro conjunto de rodas de liga leve de magnésio forjadas BBS apareceu em 1992.

A empresa alemã Porsche usa rodas fundidas de liga de magnésio AM60A desde 1970.

Desde 1998, a GMC usa rodas de liga leve de magnésio em Corvettes leves. A figura (a) mostra as rodas de liga de magnésio fundido de baixa pressão do Chevrolet Corvette.

Especialmente nos Estados Unidos, foi desenvolvido um tipo de roda de liga de magnésio que pode continuar a conduzir a uma velocidade não superior a 48 quilômetros por hora mesmo após a perfuração do pneu.

O Changan EADO EV não apenas fornece um sistema de conversão de energia, mas também adota uma roda ZK61. O processo de forjamento reduz a folga entre o arco da roda e o cubo da roda, reduzindo assim o peso.

Em 2014, Wang divulgou um método de preparação em uma patente que usa liga de magnésio, liga de alumínio e outras extrusão direta e reversa de metal para produzir rodas, que forneciam pré-requisitos e garantias para a produção industrial. Posteriormente, Wang autorizou a Linzhou Magnesium Industry Technology Co., Ltd. e Dewei Co., Ltd. a desenvolver um processo de formação de superplástico que forja a extrusão para frente e para trás em um processo, que requer apenas uma prensa, e melhora a utilização do material e reduz os custos através de um processo de formação de extrusão direta e reversa. O processo tecnológico mostrado na Figura 5(j) inclui corte em branco, moldagem única e tratamento de equalização após extrusão direta e reversa, processamento e revestimento de superfície.

As rodas extrudadas de liga de magnésio AZ80 foram vendidas em pequenos lotes, melhorando muito a eficiência da produção e têm amplas perspectivas de desenvolvimento e enorme espaço de mercado.

Em 2018, o ramo de magnésio da Associação da Indústria de Metais Não Ferrosos da China e especialistas discutiram a tecnologia de patente de formação única para forjar rodas de carro de liga de magnésio por extrusão dianteira e reversa. A reunião considerou unanimemente que a tecnologia é inovadora, um importante avanço tecnológico para alcançar automóveis leves e também a base para a industrialização e produção em grande escala.

Atualmente, a tecnologia de processamento de rodas de liga de magnésio inclui principalmente fundição e forjamento, e a tecnologia de forjamento inclui principalmente extrusão isotérmica, forjamento e processos de forjamento rotativo. As rodas de liga leve de magnésio de forjamento têm as características de estrutura compacta e excelentes propriedades mecânicas e têm sido amplamente utilizadas em veículos especiais e carros de corrida de alta qualidade. O forjamento isotérmico de matriz superplástica pode ser usado para formar rodas de carro AZ80 em uma única operação, com desempenho de redução de vibração cerca de 30 vezes maior do que as rodas de alumínio e economia total de combustível superior a 16%, como mostrado nas Figuras (d), (E) e (f).

A fim de melhorar a resistência do cubo da roda, Wang propôs um novo método de formação de extrusão em branco oco e extrudou com sucesso um cubo de roda de liga de magnésio integral com liga AZ80 +. A primeira produção do cubo de roda Mg do processo de forjamento rotativo será oferecida como uma configuração opcional para o Cadillac V-Series, e os CT4-V BLACKWING de 2022 e BLACKWING CT5-V também serão lançados na América do Norte no verão.

Em 2022, as rodas forjadas MG opcionais de 9 raios foram vendidas com o AMG Project One, usando um design biomimético patenteado, conforme mostrado na Figura (c). Em abril de 2022, a Bugatti lançou o Chiron Super Sport 300, com apenas 30 unidades produzidas globalmente. O corpo de fibra de carbono e as rodas de liga de magnésio tornam este supercarro o mais leve possível, reduzindo o peso em mais 16 kg sob o efeito das molas, conforme mostrado na Figura (g).

Em agosto de 2022, a Porsche lançou oficialmente a nova geração do Porsche 911 GT3 RS, que usa rodas forjadas de liga de magnésio, reduzindo o peso em 8 kg, conforme mostrado na Figura (h).

Em setembro de 2022, a Bandit9 Motors do Vietnã lançou um carro de corrida monolugar chamado "Monaco", com comprimento, largura e altura de 3815/1955/980mm, distância entre eixos de 2850mm, um peso de 795 kg, e rodas de liga leve de magnésio com pneus 315/35R20, como mostrado na Figura (i).

2.2 Volante

A aplicação de liga de magnésio no volante tem sido altamente reconhecida e aceita no mundo devido à sua absorção de energia e desempenho de amortecimento de vibração. Volantes de liga de magnésio têm vantagens de desempenho que os volantes tradicionais feitos de aço de baixo carbono, plásticos de engenharia e outros materiais não podem igualar.

O processo de fundição é atualmente o método mais comumente usado para volantes de liga de magnésio. A estrutura do volante de liga de magnésio Chery AM50A é feita com fundição em câmara fria, atingindo uma redução de peso de mais de 25%.

O peso corporal dos volantes de liga de magnésio usados nos carros de passageiros Dongfeng Nissan e Citroen é de apenas 876,5g. A Universidade de Tecnologia de Shenyang usou estruturas de soldagem tradicionais montadas juntas e empregou fundição integral para produzir estruturas de volante de liga de magnésio de alta tenacidade. A Chongqing Magnesium Industry forneceu mais de 7.000 volantes de liga A2401-002 de magnésio para a Shanghai GMC, conforme mostrado na Figura (a). Devido à eliminação do processo de soldagem, a vantagem de custo dos volantes de liga de magnésio tem sido favorecida por muitas montadoras.

Em 2008, Mao analisou a fratura por fadiga de AM50HP-F por meio de experimentos e microscopia eletrônica de varredura e discutiu suas perspectivas de aplicação, conforme mostrado na Figura (b). O software de Flow-3D foi usado para otimizar os parâmetros do processo de fundição sob pressão, como velocidade de enchimento, temperatura do cristalizador e temperatura de fundição, e essa tecnologia também forneceu certo suporte de desenvolvimento para a fabricação real pelas montadoras.

Sistema Powertrain

Devido ao excelente desempenho de fundição de ligas de magnésio, blocos de cilindros do motor, cabeçotes de cilindro, caixas de engrenagens e depósitos de óleo começaram a mudar dos materiais iniciais de liga de alumínio. Atualmente, a Volkswagen e a Audi estão equipadas com motores e transmissões de liga de magnésio, com temperaturas operacionais de material abaixo de 120 ° C, que é a principal oportunidade para as ligas de magnésio atingirem a ponderação leve.

3.1 Motor e carcaça de transmissão

Na década de 1930, Louris Chevrolet usou pela primeira vez pistões Mg em carros de corrida.

A figura (a) representa o cárter de liga de magnésio de um Chevrolet.

O trem de força do Volkswagen Beetle usou aproximadamente 20 quilos de peças fundidas de magnésio para a produção de cárteres e caixas de transmissão. O consumo de magnésio na indústria automotiva voltou a acelerar e atingiu seu pico.

O Volkswagen Passat e o Audi A4 e A6, bem como a caixa de transmissão do caminhão Ford, usam liga de magnésio AZ91D.

A Audi também usa mais ligas de magnésio em seu sistema de trem de força, como o módulo de admissão do motor W12, a cabeça do cilindro do motor V8 e o alojamento da transmissão manual de cinco velocidades.

Cerca de 600 transmissões feitas de materiais de liga de magnésio são usadas nos carros da classe B da Volkswagen todos os dias.

Na década de 1990, as ferramentas de simulação tornaram possível lançar uma gama mais ampla de produtos, incluindo CCB, quadros de assentos, volantes, coletores de admissão e assim por diante.

Em 2001, a US Automotive Materials Partnership (USAMP) e o Departamento de Energia dos EUA lançaram o Projeto de Motor V6 Intensivo de Magnésio. O projeto desenvolveu com sucesso um projeto de liga Mg e um banco de dados de especificações gerais, com 29% das peças sendo substituídas por ligas, conforme mostrado na Figura (b).

Outras aplicações importantes incluem a nova caixa de transmissão automática de sete velocidades 7G-Tronic para Mercedes-Benz (ver Figura (c)).

Os componentes da transmissão e da cabeça do cilindro da Changan passaram nos testes de bancada e estrada e foram produzidos em massa em 2004.

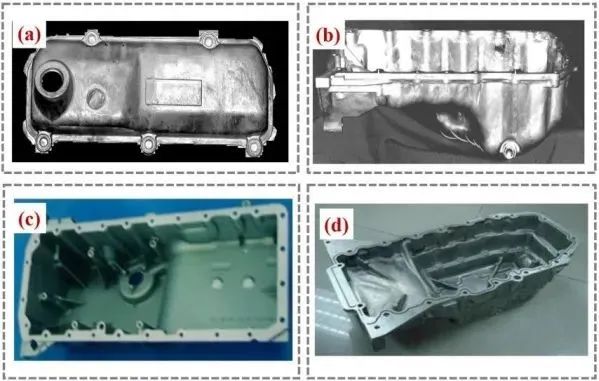

3.2 panela de óleo

O ruído do motor em velocidades baixas e médias é causado principalmente pelo ruído irradiado do motor. Peças de paredes finas, como o cárter de óleo, a tampa da cabeça do cilindro e a tampa da engrenagem dentada, contribuem com uma proporção significativa do ruído geral. Além disso, o cárter de óleo tem requisitos claros para várias propriedades mecânicas, especialmente resistência à tração. Atualmente, a maioria das panelas de óleo são feitas de liga de alumínio. A tendência para reduzir a vibração e o ruído requer a busca de materiais mais leves, e as ligas de magnésio são favorecidas por suas vantagens a este respeito.

Vários testes de fundição de pressão foram realizados usando liga AJ na América do Norte e na Europa. A tampa da válvula na Figura (a) e o cárter de óleo na Figura (b) foram fundidos por máquina de câmara fria na Spartan Light Metal Products. Excelente desempenho de fundição foi observado nessas ligas, sem tendência para entupimento ou rachaduras e boa fluidez.

O cárter de óleo é feito de liga de magnésio resistente ao calor, o que pode reduzir o peso em até 33% em comparação com a liga de alumínio. As panelas de óleo de liga de magnésio para Honda Insight e CA20 alcançaram uma redução de peso significativa, conforme mostrado na Figura (c) e (d).

Sistemas internos

Os componentes internos automotivos de liga de magnésio devem ter boa resistência, ductilidade, absorção de energia e desempenho de fundição, pois estão relacionados ao desempenho de segurança do veículo. Alguns sistemas internos típicos incluem estruturas de assento, CCB, suportes de console central, caixa de direção, etc.

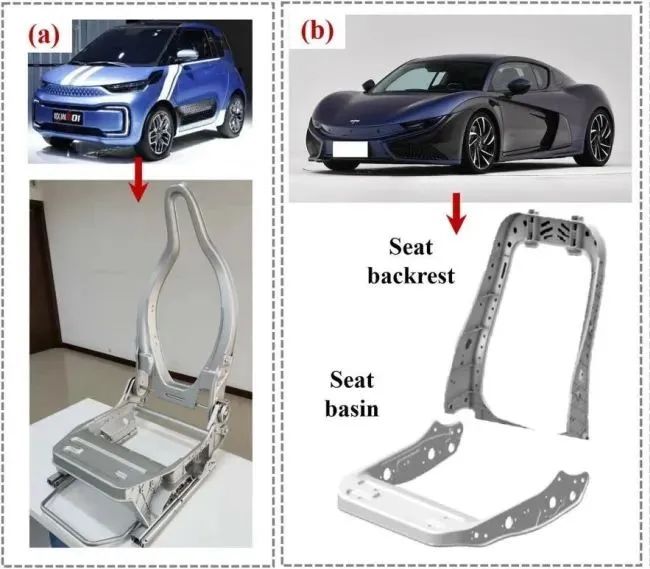

4.1 Quadro de assento

Os bancos dianteiros geralmente têm mais funções e uma estrutura mais complexa, enquanto os bancos traseiros têm menos funções e uma estrutura mais simples. Atualmente, a liga de magnésio é usada principalmente na estrutura do encosto e na estrutura do assento.

Na década de 1990, o cinto de segurança integrado de três pontos foi amplamente utilizado em veículos de produção pela primeira vez. Os assentos dos carros esportivos Mercedes-Benz usaram um novo processo de fundição em liga de magnésio para integrar partes complexas em duas partes: o encosto e a bandeja do assento, com um peso total de 8,5 quilos. AM50 (usado para suporte de encosto e toda a estrutura do assento) e AM20 (usado para o encosto) são dois materiais perfeitos para os requisitos gerais dos bancos de liga de magnésio, o que torna possível produzir carros com alta rigidez e excelente extensibilidade dos componentes do quadro.

Nos últimos anos, o design e a fabricação de assentos de liga de magnésio também passaram por melhorias significativas.

O modelo Alfa Romeo 156 usa uma estrutura de banco dianteiro de liga de magnésio, com um peso de encosto de 1,0 kg e um peso de assento de 1,2 kg, reduzindo o peso em 2,8 quilogramas em comparação com a estrutura de aço original.

O carro esportivo DaimlerChrysler 500 SEL e o modelo cupê Hyundai Genesis usam molduras de assento Mg fundidas.

Em 2009, a Changan Automobile desenvolveu assentos de liga de magnésio para o modelo Oushang E01, que obteve uma redução de peso de 25-30% e um rendimento de mais de 90%, conforme mostrado na Figura (a).

O assento do modelo Qiantu K50 adota o quadro de liga Al-Mg, o peso do encosto é de 1,18 kg e o peso do assento é de 1,4 kg. A superfície é coberta com material de emenda de couro Alcantara, conforme mostrado na figura (b).

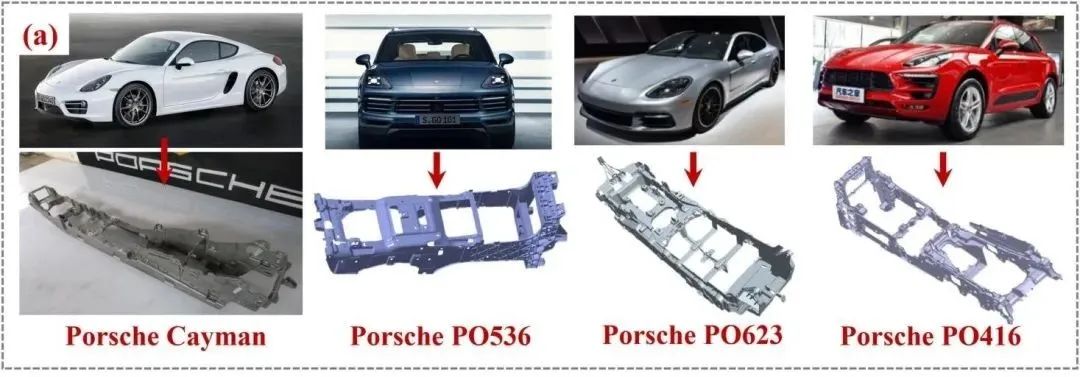

4.2 suporte do console central

Comparado com a fundição de magnésio, o magnésio forjado oferece mais oportunidades de economia de custos em muitas aplicações internas, como o suporte do console central. Atualmente, o console central Mg das séries Porsche Cayman e Porsche PO é menor em tamanho.

Além disso, Volvo S80 e XC60 têm um suporte central feito oF AM50A, pesando 1 kg e 2,2 kg, respectivamente.

Uma empresa lançou um suporte de console central de material AZ91D, que é fundido por uma impressora de 2.000-2500t. A parte é leve, tem boa absorção de choque e uma espessura de parede de apenas 2mm.

Como material de engenharia, o magnésio estabeleceu firmemente sua posição na indústria automotiva com seu excelente desempenho. Este artigo ilustra principalmente o uso extensivo de ligas de magnésio na indústria automotiva com exemplos, a fim de aumentar a confiança dos OEMs no desenvolvimento de novas peças. Ao mesmo tempo, a aplicação de ligas de magnésio ainda segue o princípio de usar materiais adequados em locais adequados, aproveitando totalmente suas vantagens, como densidade de luz e boa fluidez, e minimizando suas desvantagens, como baixa resistência e suscetibilidade à corrosão.

Questões relacionadas ao processo e custo, falta de capacidade de inovação técnica e contradições estruturais industriais limitaram o desenvolvimento de ligas de magnésio na indústria automotiva. No entanto, isso demonstra plenamente as perspectivas promissoras desta aplicação. Para tornar as ligas de magnésio um material substituto com benefícios ambientais e econômicos adicionais, a produção de componentes automotivos deve estar mais próxima dos consumidores. Além disso, sob o apoio da política, mais tentativas de usar a tecnologia de magnésio eletrolítico de energia verde são uma forma reciclável e ecologicamente correta. Esses desafios são globais e exigem uma forte cooperação em toda a cadeia da indústria. Em um futuro próximo, avanços em novas estruturas e tecnologias de liga de magnésio atenderão melhor à crescente demanda por peso leve automotivo.