Por meio de diálogos com algumas empresas da Fugu Magnesium Industry Association, as etapas e precauções relevantes para os procedimentos de operação e especificações no processo de processamento de magnésio foram resumidas e refinadas. Isso fornece suporte teórico para a realização futura de mecanização, semi-automação, automação, digitalização e inteligência em fábricas de metal e magnésio.

Os cargos na fábrica de metal magnésio são distribuídos na oficina de fabricação de bolas, oficina de redução, oficina de refino, grupo de operação e manutenção e grupo elétrico. Eles também podem ser subdivididos em diferentes posições de trabalho de acordo com diferentes oficinas, como o trabalhador de alimentação, trabalhador de observação de incêndio, trabalhador de controle central de fabricação de bolas, trabalhador de máquina de moagem, trabalhador de esmagamento, trabalhador de prensagem de bolas, trabalhador de alimentação e trabalhador de pesagem de bolas na oficina de fabricação de bolas. A oficina de redução tem trabalhadores de controle central de redução, trabalhadores a vácuo, trabalhadores de bombas de água circulantes, trabalhadores dianteiros de forno e assim por diante. A planta de metal magnésio também tem procedimentos operacionais muito rigorosos, que serão introduzidos neste artigo.

Procedimento de inicialização:

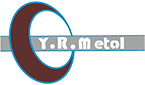

Inicie a correia transportadora primeiro e, em seguida, inicie a tela vibratória.

Abra o portão do silo para alimentação.

Procedimento de desligamento:

Feche o portão do silo e feche a tela vibratória depois que toda a dolomita entrar no silo.

Desligue a correia transportadora.

Ignição:

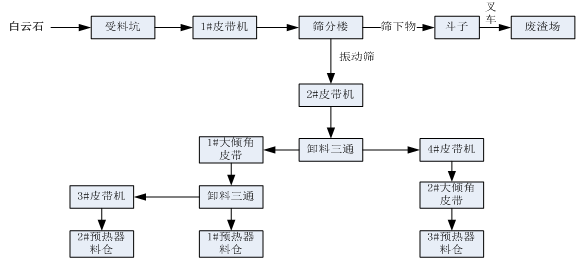

Depois que o queimador principal é inflamado, o combustível deve ser controlado em 1790-3300m3/h. Ajuste o fluxo de gás para o nível desejado após a chama ser bloqueada.

Durante a secagem, o controle deve ser estritamente de acordo com a curva de temperatura.

Registre a posição inicial da rotação com precisão de acordo com a temperatura, o tempo e o ângulo de rotação.

Quando a temperatura da câmara de carregamento é de 400 °C, iniciar a bomba de óleo push rod e operar o push rod em um intervalo de ≥ 90 segundos ou manualmente a uma velocidade de ≤ 0, 2-0, 28 r/min.

Quando a temperatura da câmara de carregamento subir para 600 °C, alimente intermitentemente o pré-aquecedor. A quantidade de alimentação é determinada pela temperatura superior do pré-aquecedor (consulte os pontos-chave da operação de alimentação).

A haste de pressão deve ser operada a cada 4 horas após a secagem, e cada vez que deve ficar vazia por uma semana.

Quando a temperatura da câmara de carregamento sobe para 600-1000 °C, ela deve ser concluída dentro da faixa especificada da curva de temperatura, e os ajustes devem ser feitos de acordo com a situação real.

A temperatura na entrada do coletor de pó deve ser controlada abaixo de 230 °C, e se deve abrir a porta de inspeção na parte superior do pré-aquecedor deve ser determinado com base na temperatura na entrada do coletor de pó e no grau de abertura da válvula de ar frio do coletor de pó...

Alimentação:

Quando a temperatura na cauda do forno atinge 600 ° C, a primeira alimentação para o compartimento superior do pré-aquecedor é necessária com o tamanho de partícula de calcário entre 15-40mm. Assim que as condições de alimentação forem atendidas, alimente o pré-aquecedor e pare de alimentar quando a temperatura cair para 230 ° C. Após a conclusão da alimentação, certifique-se de fazer o ciclo manual da haste de pressão uma vez.

A segunda alimentação deve ser realizada quando a temperatura máxima do pré-aquecedor atingir 320 ° C. Pare de alimentar quando a temperatura cair para 230 ° C. Após a conclusão da alimentação, certifique-se de fazer o ciclo manual da haste de pressão uma vez.

Repita as etapas acima até atingir a posição normal do nível de material definida pelo programa.

À medida que a camada de alimentação engrossa, aumente a abertura da válvula de escape para garantir que a pressão da cabeça do forno esteja dentro de-20 a-40 Pa.

Rich-conteúdo de operação de calor:

Implementar operação de calor rico após a alimentação para evitar o excesso de matérias-primas.

A operação de calor rico deve seguir rigorosamente a curva de aquecimento para evitar superaquecimento, queima excessiva e nodulação.

Se a temperatura do gás de escape estiver muito alta e a temperatura de entrada do coletor de pó não puder ser abaixada, vários bueiros ou portas de inspeção superiores podem ser abertos sob a condição de que a corrente do ventilador não exceda a corrente nominal.

Reduzir adequadamenteA quantidade de material alimentado no forno durante a operação de calor rico, mas controlar a temperatura de entrada da calha de transporte com base na temperatura normal de funcionamento.

Durante a operação de calor rico, preste muita atenção à temperatura de saída do pré-aquecedor, à temperatura na cauda do forno e à temperatura de calcinação. Quando atingem a temperatura normal de operação, pare a operação de calor rico e mude para a operação normal.

Conteúdo da operação de inicialização do pré-aquecedor:

Quando a temperatura na cauda do forno atingir 300 ° C, ligue o motor da bomba da unidade de energia hidráulica do cabeçote do pré-aquecedor para se preparar para a alimentação no forno.

Alimente quando a temperatura na cauda do forno atingir 600 ° C. As cabeças de pressão devem operar em sequência de 1 # a 6 #, empurrando o material para o forno. O intervalo entre cada operação da cabeça de impulso deve seguir a tabela de programação, e os ajustes devem ser feitos conforme necessário com base nas condições reais de produção.

Ao alimentar, siga os pontos-chave da operação de alimentação, especialmente prestando atenção ao avanço e ações manuais da haste de pressão. Se a haste não puder funcionar normalmente e parar de se mover por mais de 0,5 horas, coloque o material no forno através do pequeno bueiro na lateral do pré-aquecedor com um tubo de aço para evitar que o material fique fofo devido à alta temperatura.

Iniciar/Parar Procedimentos

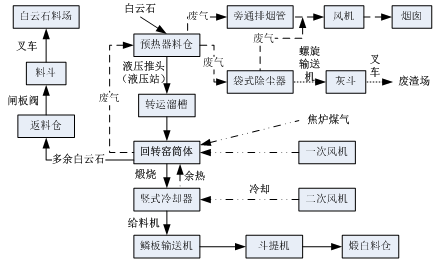

Procedimento de arranque

Verifique se a água e os oleodutos da fábrica estão desbloqueados e se o equipamento elétrico é sensível e confiável.

Confirme que o material de alimentação está completo.

Inicie o transportador de tremonha do misturador.

Inicie o moinho de bolas e notifique o sistema de computador para lotes.

Procedimento de desligamento

Depois de receber o aviso do líder de turno, pare primeiro o sistema de lotes do computador.

Depois que todos os materiais entrarem no moinho e a saída do moinho parar de descarregar, pare o moinho de bolas.

Depois que a tremonha do misturador transportar todos os materiais mistos para o silo, desligue o transportador da tremonha do misturador.

Precauções durante o turno

Inspecione a situação de alimentação e descarga do moinho de bolas regularmente.

Verifique se a corrente da fábrica atende aos padrões com frequência.

Verifique a água e os oleodutos regularmente durante o turno, confirme se a temperatura das buchas do rolamento dianteiro e traseiro não excede o limite e se as engrenagens grandes e pequenas estão faltando óleo.

Ouça o som do moinho de bolas para ver se é normal e lidar com qualquer fenômeno de fricção em tempo hábil.

Precauções

O operador deve estar familiarizado com o desempenho e a estrutura da máquina e verificar se os parafusos e as peças de controle eletrônico estão normais antes do turno.

Verifique se a água de resfriamento para as buchas do rolamento e o óleo circulante estão normais e desbloqueados.

Verifique a lubrificação das engrenagens grandes e pequenas e se o desgaste e o engate da engrenagem são normais.

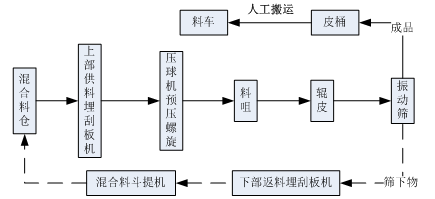

Sequência de inicialização: esteira de parafuso superior-guincho-moinho de bolas-lote, reverso para desligamento.

Ao iniciar, verifique se há pessoas ou obstáculos ao redor do moinho de bolas e inicie a máquina somente após garantir que não haja problemas.

Ao adicionar materiais durante a operação, o tamanho das partículas de alimentação deve ser ≤ 25mm, o tamanho das partículas da descarga deve ser superior a 60% para o branco calcinado com uma peneira de malha 150, e mais de 70% para ferro silício com uma peneira de malha 200. A quantidade de material de moagem por hora deve ser apropriada. Não é permitido trabalhar sob sobrecarga ou condições de alimentação insuficientes. A alimentação deve ser uniforme, e a temperatura das buchas de rolamento geralmente não deve exceder 70 °C.

Adicione o meio regularmente. Geralmente, após 500 horas, adicione cerca de 20kg da maior bola de aço.

Lubrificação: Limpe e substitua o óleo lubrificante das caixas de engrenagens grandes e pequenas uma vez por mês e adicione óleo de engrenagem fechado industrial 320 # ou 220 # ao redutor. Substitua ou complemente a cada três meses.

Ao parar, pare o lote primeiro, faça um bom trabalho de saneamento e mantenha registros.

Esta máquina é um grande equipamento crucial na indústria de refino de magnésio, e os operadores devem passar por um treinamento rigoroso antes de assumir suas posições.

Antes de cada turno, verifique se todos os interruptores e instrumentos elétricos estão normais. Inspecione manualmente a máquina de pré-impressão e a máquina principal para obstáculos e detritos dentro e fora. Inicie a bomba de óleo e verifique se o circuito de óleo e a pressão do óleo estão normais. Inicie a tela vibratória e verifique se a amplitude é normal. Inicie o transportador raspador e verifique se ele está funcionando corretamente. Verifique se os parafusos de ancoragem de aterramento estão soltos, etc.

Em circunstâncias normais, é estritamente proibido iniciar a máquina principal com material carregado. Siga rigorosamente a sequência de partida: bomba de óleo-máquina principal-máquina transportadora inferior-peneira vibratória-alimentador de transportador raspador pré-prensado; a sequência de parada é o inverso.

Preste atenção ao amperímetro no gabinete de controle e ajuste a velocidade da máquina de pré-impressão e do alimentador do raspador de acordo com a carga e a situação de formação da bola.

Ao iniciar o parafuso de pré-impressão, a velocidade deve ser ajustada lentamente de baixa para alta para uma velocidade adequada, imediatamente seguida pela alimentação, controlando o fluxo apropriado e evitando estritamente os bloqueios.

No caso de um bloqueio, remova o pó no parafuso de pré-impressão antes de girar manualmente o motor antes de reiniciar.

Preste atenção especial para evitar que bolas de aço, barras de ferro, pedras e outros objetos duros entrem no parafuso de pré-impressão para evitar danos ao equipamento.

Depois de iniciar a máquina, primeiro retorne uma quantidade moderada de material para garantir que o material da bola atinja uma certa temperatura. O material sob a tela deve ser misturado com o material devolvido e pressionado. O material devolvido não deve ter pedaços muito grandes ou objetos duros, e o material devolvido deve ser inferior a 50%, com pedaços grandes e médios quebrados em pedaços de 2-3mm.

Ao parar a máquina, primeiro feche a porta de descarga do compartimento de mistura, esvazie o transportador raspador e o pó no parafuso de pré-impressão e, em seguida, pare de pressionar a bola.

A bola formada pressionando deve ser inspecionada visualmente. Quando caiu de uma altura de 1 metro, deve quebrar em 3-4 peças sem se transformar em espuma em pó para ser considerado qualificado.

No final de cada turno, limpe bem o interior e o exterior da máquina e faça registros.

Lubrificação: adicione óleo de engrenagem à engrenagem do interruptor a cada meio mês, adicione óleo ao assento do rolamento uma vez por mês, e o nível de óleo da caixa de engrenagens deve ser maior que a escala especificada, mas não exceder a escala máxima. O óleo usado é o óleo de engrenagem, que deve ser trocado ou reabastecido a cada três meses.

O objetivo do forno de secagem é remover completamente a umidade dos materiais de fundição e tijolos refratários, garantindo que a expansão térmica de cada material refratário atinja um nível apropriado, garantindo assim a operação segura a longo prazo do forno redutor.

Preparação antes da ignição:

Certifique-se de que haja fornecimento de gás suficiente que atenda a todos os requisitos técnicos.

Teste a operação individual e de ligação de todos os equipamentos de forno redutor e ajuste-o ao estado de trabalho.

Certifique-se de que todas as peças sobressalentes, ferramentas e materiais necessários estejam completos e intactos.

Certifique-se de que todos os dispositivos de proteção de segurança estejam completos e intactos.

Execute testes de vazamento de pipeline.

Limpe completamente o interior e o exterior do forno redutor.

Operações antes da ignição:

Vapor soprar o gasoduto com uma pressão de 0, 4-0, 5 MPa.

Feche todas as válvulas usadas no sistema de forno redutor.

Substitua o sistema de gás e abra o tubo de escape enquanto coleta amostras de gás para análise ou teste de explosão. Somente após a qualidade do gás atender aos padrões, a válvula do queimador do forno de secagem pode ser aberta para ignição para evitar explosãoAcidentes.

Ajuste o equipamento auxiliar para um estado onde ele pode ser iniciado.

Ignição:

Insira a tocha de ignição na frente do queimador do forno de secagem para evitar que ela se apague.

Uma pessoa designada deve ser responsável por abrir a válvula de gás principal do sistema de forno de secagem e, em seguida, abrir lentamente a válvula na frente do queimador para introduzir uma quantidade apropriada de gás no forno e inflamar o queimador.

Após a ignição bem sucedida, remova a tocha de ignição, ajuste a taxa de fluxo do gás, controle a forma e o tamanho da chama, e certifique-se de que a chama não toque diretamente na superfície do material refratário para evitar que descasque.

Acenda os outros queimadores, por sua vez, de acordo com o procedimento acima.

Decida a hora de início do soprador de acordo com a situação real.

Se a ignição falhar, a válvula de gás deve ser fechada rapidamente e o forno deve ser soprado por 10-20 minutos com um soprador para identificar a causa da falha antes de tentar a ignição novamente.

Aumento da temperatura:

A temperatura deve ser aumentada estritamente de acordo com a curva de temperatura do forno de secagem.

Ajuste a taxa de fluxo de gás para controlar a taxa de aquecimento e o tempo de espera.

Quando a temperatura atinge 300 ° C, a abertura da saída do forno redutor deve ser fechada com tijolos.

Quando a temperatura atinge 650 ° C, o ventilador de tiragem induzido deve ser ligado e o forno redutor deve ser alternado para um sistema de combustão regenerativa autocontrolado. Os queimadores do forno de secagem devem ser fechados e removidos, e a saída do forno redutor deve ser desengordurada. Continue a aquecer de acordo com a curva de temperatura do forno de secagem.

Depois que o forno de secagem estiver completo, remova os tijolos da saída e coloque-os no tanque de redução. Continue a aquecer até que as condições de produção sejam atingidas.

Precauções para o forno de secagem:

Opere razoavelmente para evitar o aumento rápido da temperatura.

Siga a indicação de flutuação de temperatura de ± 10 ° C de acordo com a curva do forno de secagem. Se a temperatura for significativamente inferior à temperatura especificada, aumente lentamente a temperatura imediatamente e não permita um aumento significativo na taxa de aquecimento. Se a temperatura for significativamente superior à temperatura especificada, ela deve ser mantida constante imediatamente e as medidas de resfriamento não são permitidas.

Em caso de parada forçada do forno de secagem devido a acidentes, sele a saída e o orifício de observação imediatamente para minimizar a queda de temperatura. Após o acidente ser resolvido, retome a operação de acordo com a curva do forno de secagem